![]()

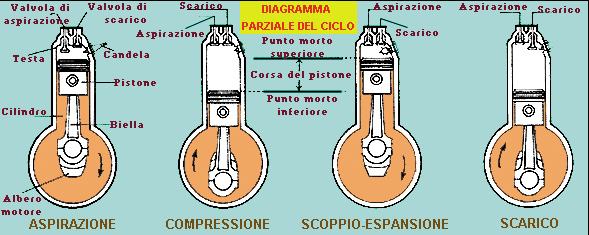

Il motore a scoppio Schema: le fasi del motore a quattro tempi

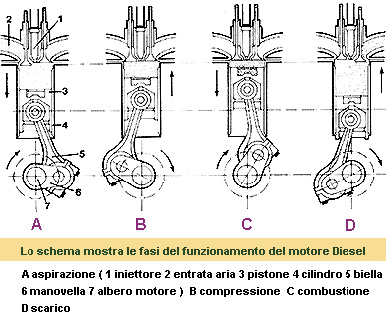

Il motore diesel Schema: le fasi del motore Diesel

Una tecnologia del tutto nuova L'elettricità Il magnetismo Dalla pila ai motori elettrici

![]()

![]()

![]()

![]()

ITINERARI - SVILUPPO E PROGRESSO - LA SECONDA RIVOLUZIONE INDUSTRIALE

MACCHINE TERMICHE

Le macchine termiche si possono classificare in: A) motori termici (assorbono energia termica producendo lavoro meccanico) che a loro volta si suddividono in: I) motori a combustione esterna (nei quali la combustione avviene fuori del motore stesso), come la macchina a vapore e le turbine; II) motori a combustione interna (nei quali la combustione avviene internamente al cilindro), come i motori a scoppio, il motore Diesel e i motori a reazione; B) apparecchi di refrigerazione o frigoriferi (assorbono energia meccanica utilizzandola per far passare calore da un corpo a temperatura bassa ad uno a temperatura più alta). Il principio di funzionamento delle turbine è semplice e del tutto simile a quello delle turbine ad acqua. Una ruota munita di pale viene fatta girare velocemente da un getto di vapore (turbine a vapore) o di gas (turbine a gas) caldi, prodotti da una combustione. I motori a turbina sono semplici, efficienti e di grande potenza. Sono usati nelle centrali termoelettriche per mettere in moto i rotori degli alternatori e nella propulsione di navi (turbonavi) e soprattutto di aerei (la turboelica è una turbina a gas che mette in moto l'elica dell'aeroplano; il turboreattore è un motore a reazione azionato da una turbina). Le macchine frigorifere sfruttano successive liquefazioni ed evaporazioni di un fluido (in genere ammoniaca) ad opera di una pompa azionata da un motore: durante la fase di evaporazione il fluido assorbe calore dall'ambiente in cui si trova, e lo raffredda.MOTORI A COMBUSTIONE INTERNA

Verso la fine dell'Ottocento il motore a vapore, scoperto da più di un secolo, era stato perfezionato nei limiti del possibile, compatibilmente con le possibilità tecnologiche del tempo. Perché lo si potesse utilizzare vantaggiosamente nella produzione industriale, però, era necessario collegarlo a un certo numero di macchine operatrici o sfruttarlo per lavori di una certa entità; in altre parole era un motore conveniente solo per fabbriche di una certa dimensione. In più, era ingombrante, richiedeva locali attrezzati e condizionava in maniera spesso imbarazzante la distribuzione degli spazi e la successione delle operazioni nella fabbrica. Quanto ai trasporti, proprio in ragione del peso e dell'ingombro, la macchina a vapore non era applicabile a vetture e mezzi di trasporto individuali: in questo settore sembrava che l'era del cavallo non dovesse tramontare mai. Durante tutto il secolo XIX, ma specialmente nella sua seconda metà, si moltiplicarono gli studi per realizzare una macchina motrice più piccola, più comoda e più a buon mercato che potesse essere utilizzata anche da artigiani e piccole imprese industriali o che, nelle grandi fabbriche, risultasse meno d'impaccio e che, infine fosse utilizzabile nella locomozione. A queste caratteristiche rispondevano sia i motori elettrici, sia i motori a scoppio. I loro inventori erano spesso preoccupati dai fenomeni di concentrazione industriale in atto ed erano mossi nelle loro ricerche dal desiderio di costruire apparati che rafforzassero la piccola industria nei confronti del grande capitale. L'effetto reale fu assai diverso, giacché motori elettrici e motori a scoppio furono il terreno d'elezione delle nuove colossali concentrazioni industriali (basta ricordare le industrie automobilistiche). Perché il motore elettrico diventasse uno strumento economicamente interessante occorreva che fosse disponibile corrente elettrica a costi modesti. Questa condizione fu realizzata, intorno al 1880, con la nascita delle prime centrali elettriche per l'illuminazione. Quella di Milano risale al 1883, e appunto in questo periodo venne messo a punto da Galileo Ferraris un motore in grado di sfruttare la corrente elettrica che era ormai a portata di mano. Quanto ai motori termici, a partire dalla metà del secolo ne furono ideati alcuni, e nel 1877 il tedesco Nikolaus August Otto mise a punto un motore a quattro tempi che, perfezionato da altri, fu in sostanza il prototipo del motore a scoppio. Il motore a scoppio presenta molti vantaggi sulla macchina a vapore: è facile da avviare e raggiunge subito le condizioni di perfetto funzionamento, è leggero e poco ingombrante ed ha un buon rendimento (per un motore termico): circa 0,30. Viene usato soprattutto come motore di piccoli mezzi di locomozione (motociclette e automobili). Un inconveniente è però che per il suo funzionamento è necessario usare un combustibile pregiato come la benzina. Verso la fine dell'Ottocento l'ingegnere tedesco Rudolf Diesel mise a punto il motore a iniezione (detto comunemente motore a Diesel) che può usare combustibili più scadenti della benzina (nafta e olio pesante) ed è più semplice e robusto del motore a scoppio.È però più pesante e ingombrante: viene utilizzato in autocarri, navi, sommergibili, e negli impianti fissi.

IL MOTORE A SCOPPIO

Un motore a scoppio consta di due parti: un carburatore dove vengono mescolate aria e benzina polverizzata, a formare la miscela esplosiva, e un cilindro. Nel cilindro scorre uno stantuffo a tenuta perfetta; attraverso la biella B e la manovella M il movimento rettilineo in su e in giù dello stantuffo viene trasformato in moto rotatorio e trasmesso poi (in un autoveicolo) alle ruote. Nella parte superiore del cilindro (testata) sboccano due tubi: uno lo mette in comunicazione col carburante, l'altro con l'esterno (tubo di scappamento). L'apertura e la chiusura dei due tubi sono regolate da due valvole: la valvola di aspirazione A e la valvola di scarico S (comandate automaticamente dal movimento del motore). Sempre nella testata si trova una candela C dotata di due puntine metalliche tra le quali si può far scoccar una scintilla elettrica. Il funzionamento del motore a scoppio avviene in quattro tempi o fasi: 1° tempo (fase di aspirazione: lo stantuffo viene abbassato e automaticamente la valvola di aspirazione A si apre (mentre l'altra resta chiusa). Il movimento dello stantuffo risucchia la miscela del carburatore aspirandola nel cilindro. 2° tempo (fase di compressione): la valvola A si chiude, e lo stantuffo sale comprimendo la miscela nella camera di scoppio. 3° tempo (fase di scoppio e di espansione): a valvole sempre chiuse, tra le puntine della candela C scocca una scintilla che produce l'accensione e l'esplosione della miscela che espandendosi spinge violentemente in basso lo stantuffo. 4° tempo (fase di scarico): si apre la valvola di scarico S attraverso cui escono i gas prodotti dalla combustione, i cui residui vengono completamente espulsi dalla risalita dello stantuffo. È evidente che solo la terza fase (di scoppio) è attiva, cioè solo in questa fase il motore produce lavoro, spingendo in basso lo stantuffo. Le altre fasi sono passive e i movimenti dello stantuffo avvengono solo perché il motore messo in moto dalla fase di scoppio, continua per inerzia a muoversi, utilizzando l'energia acquistata nella fase attiva. Il motore di una automobile e costituito abitualmente da quattro cilindri, in modo che ce ne sia sempre uno in fase attiva: l'effetto di inerzia è poi agevolato da un volano, un pesante disco d'acciaio che assorbe energia durante la fase attiva per restituirla nelle fasi passive.![]()

Guadagnare navigando! Acquisti prodotti e servizi.

Guadagnare acquistando online.

![]()

Schema: le fasi del motore a quattro tempi

Principio di funzionamento del motore a scoppio

IL MOTORE DIESEL

Nel motore Diesel, quando la valvola di aspirazione A è aperta, viene risucchiata nel cilindro aria pura, che poi viene compressa ad una forte pressione (30-40 atmosfere), riscaldandosi. A questo punto il carburante (nafta) viene iniettato e polverizzato per mezzo di un iniettore nell'aria compressa e calda e la miscela si accende spontaneamente per effetto dell'alta temperatura. Non c'è quindi bisogno della candela, organo delicato che si sporca facilmente impedendo lo scoccare della scintilla se il carburante non è puro e lascia residui. Ecco perché il motore Diesel può usare carburanti meno pregiati. Seguono le fasi di espansione e di scarico. Data la forte pressione della miscela, il cilindro deve essere molto più robusto di quello usato nel motore a scoppio.Schema: le fasi del motore Diesel

LA CATENA DI MONTAGGIO

Alla fine dell'Ottocento l'automobile era forse uno dei beni di consumo più complicati prodotti dall'industria. Era composta di molte parti (un impianto elettrico, un motore a scoppio, un apparato meccanico per la trasmissione del movimento alle ruote, un telaio portante, una carrozzeria, e poi freni, sospensioni, ruote, sterzo, ecc.), ognuna delle quali era costituita da numerosi elementi fatti dei materiali più diversi (ferro, acciaio, rame, gomma, ecc.). Lunghi e complicati erano poi i procedimenti necessari per mettere assieme, ossia per montare tutte queste parti. Difficili da costruire, e di non facile manutenzione, le automobili erano anche molto costose. Considerate in origine oggetti di lusso e quasi delle stravaganze, avevano un mercato ristretto: ancora nel 1904 la fabbrica americana Olds, considerata all'avanguardia nel settore, non superava il ritmo di 5000 vetture all'anno. Le prime automobili erano costruite in modeste officine meccaniche dotate solo delle principali macchine utensili (torni, frese, trapani) e di una rudimentale attrezzatura per fondere e colare il metallo. Era un modello di organizzazione quasi artigianale fondato sulla collaborazione di un gruppetto di tecnici e di operai altamente qualificati. I pochi esemplari prodotti erano, per così dire, "fatti a mano", spesso diversi l'uno dall'altro. Via via però che l'automobile veniva perfezionata, resa, cioè, più confortevole, più sicura e funzionale cominciò ad interessare un pubblico molto più vasto dei pochi, spericolati ed eccentrici clienti degli inizi. Si trattava pur sempre di un mercato riservato ai ricchi, ma la produzione di tipo artigianale era ormai insufficiente a coprire la domanda. Le officine si ingrandirono, occuparono enormi capannoni, si riempirono di macchine utensili più sofisticate, cominciarono a impiegare un numero consistente di operai. Anche l'organizzazione del lavoro dovette cambiare con il crescere delle dimensioni delle imprese e del volume della produzione. Nelle vecchie officine tecnici e operai svolgevano in collaborazione mansioni diverse e complesse; nelle nuove fabbriche restava un forte nucleo di operai qualificati, ma il lavoro degli altri venne sempre più suddiviso in mansioni semplici in modo che per svolgerle non fossero necessari né un lungo addestramento, né un'abilità particolare. Da un lato il livello di qualificazione della maggioranza degli operai tendeva ad abbassarsi; dall'altro le macchine utensili diventavano sempre più specializzate, ossia venivano sempre più spesso progettate e costruite appositamente per la lavorazione di questo o quel pezzo. Si passava così da un tipo di organizzazione del lavoro che lasciava largo spazio alla creatività personale e nel quale ciascuno aveva ben presente il prodotto finale che contribuiva a produrre, a un lavoro in serie, prevalentemente ripetitivo, in cui a ogni operaio era affidato un compito circoscritto e sempre uguale, di cui talvolta ignorava addirittura il significato e la collocazione nel complessivo processo di produzione. In questa nuova organizzazione del lavoro la funzione di riunire e coordinare le mansioni produttive disperse e parcellizzate (ossia ridotte in piccole parti) si concentrava in sostanza nella fase conclusiva del montaggio dei vari pezzi. Anche se la tendenza verso questo nuovo modello produttivo era presente in tutta l'industria automobilistica e più in generale in tutta l'industria manifatturiera, la sua realizzazione è essenzialmente legata al nome dell'ingegnere americano Henry Ford (1863-1947), che, al di là della clientela tradizionale, ebbe il coraggio di guardare ad un mercato nuovo, praticamente illimitato: quello delle classi medie. Per conquistarlo era necessario abbassare i prezzi e perciò contenere i costi, eliminare gli sprechi, ridurre i tempi di lavorazione. La sua fabbrica di automobili, la Ford Motor Company, fondata a Detroit nel 1903, è diventata il simbolo di un'era nuova del capitalismo, fatta di efficienza e di ritmi produttivi senza precedenti, ma anche di una straordinaria intensificazione dello sfruttamento del lavoro operaio.Ford aveva costruito la sua prima automobile nel 1893; nel 1908 lanciò il suo nuovo modello, il "modello T", la prima automobile "alla portata di tutti": un altro segno dei tempi, il simbolo affascinante di un'epoca di benessere diffuso. Fino al modello T le automobili erano state confezionate quasi "su misura" secondo le esigenze dei clienti, che avevano la possibilità di scegliere tra molte varianti possibili, un po' come si fa quando si va dal sarto per farsi tagliare un vestito anziché comprarlo bell'e fatto al grande magazzino. Ford introdusse invece nella produzione della nuova auto una completa standardizzazione, costruendo ogni parte dell'automobile ed ogni suo accessorio secondo modelli fissi. In verità la standardizzazione era una tendenza caratteristica dell'industria americana che, a partire almeno dagli anni Ottanta, ne aveva fatto la sua arma migliore nella guerra contro l'industria inglese, orientata piuttosto ad offrire al pubblico una vasta gamma di prodotti differenziati, di ottima qualità, ma anche, inevitabilmente, a prezzi più alti. Gli industriali americani erano persuasi di dovere e di potere in qualche modo "educare" la propria clientela e non esitavano ad usare le maniere forti: nell'industria siderurgica, ad esempio, era consuetudine imporre prezzi punitivi ai clienti che richiedevano prodotti non conformi agli standard usuali. Ford assunse la standardizzazione come strumento e simbolo di una razionalizzazione integrale del ciclo produzione-consumo, mettendoci una buona dose di arroganza nel presumere di interpretare i bisogni del consumatore meglio del consumatore stesso. È nota la sua battuta a proposito del colore delle sue auto: "I miei clienti possono scegliere il colore che vogliono, purché sia il nero". Per accelerare i ritmi di produzione adeguandoli alla nuova domanda di automobili Ford introdusse una innovazione, destinata a modificare radicalmente l'organizzazione del lavoro e dello spazio all'interno della fabbrica moderna: la catena di montaggio. Per la verità, anche in questo caso Ford non faceva che adattare all'industria meccanica e alla produzione di automobili un principio già conosciuto e applicato altrove, e per esempio nei giganteschi macelli di Chicago. Qui le bestie da squartare, appese a un gancio, scorrevano su una rotaia e passavano da un lavorante a un altro, ciascuno dei quali eseguiva sulla carcassa una distinta operazione. Al termine del processo l'animale era completamente squartato. In questo caso potremmo dire che si trattava di una catena "di smontaggio", nel senso che i pezzi venivano via via staccati e asportati. Ma lo stesso procedimento poteva essere utilizzato nel montaggio di pezzi costruiti separatamente. Ford cominciò ad applicare questa procedura dapprima a singole parti dell'automobile, poi al montaggio dei pezzi. Questi scorrevano su una catena (una rotaia o un nastro trasportatore) e gli operai compivano su di essi le singole operazioni richieste, senza muoversi dal proprio posto. I ritmi di lavorazione potevano essere aumentati accelerando la velocità di scorrimento della catena, i tempi morti si riducevano al minimo, la produttività cresceva. Fu così possibile diminuire ulteriormente i prezzi, il che provocò un ulteriore allargamento del mercato. La produzione della Ford, che era di circa 1700 automobili nel 1903, salì a 200.000 dieci anni dopo, a 300.000 nel 1914, a oltre mezzo milione nel 1918. Nel 1924 oltre la metà delle automobili circolanti nel mondo era uscita dalle fabbriche Ford. Dati i micidiali ritmi di lavoro imposti dalla catena di montaggio il problema era come tenere legati gli operai alla fabbrica. Ford lo risolse con una mossa a sorpresa: nel 1914 raddoppiò i salari. Per compensi così elevati, superiori a quelli di ogni altra fabbrica, non mancava gente disposta a sopportare i ritmi di lavoro richiesti. Una volta la moglie di un operaio scrisse a Ford: ... La vostra catena di montaggio è un aguzzino di schiavi! Si lavora lavora lavora e si deve tenere il ritmo, anche se uno non si sente bene, ha fitte di dolore dappertutto, come mio marito, e deve stare a sentire un capo che a furia di "Dio qui" e "Dio lì" gli dice di sbrigarsi, come un aguzzino di schiavi... È vero che quei cinque dollari al giorno sono una benedizione, ma se li guadagnano, oh se se li guadagnano!... Poiché, però, anche gli alti salari non bastavano ad assicurare una manodopera stabile e sottomessa, Ford concepì il proposito di "riformare" gli uomini, ossia di costruire un nuovo tipo d'uomo capace di adattarsi ai nuovi ritmi di lavoro. A questo scopo creò uno speciale ufficio incaricato di controllare la vita privata dei dipendenti, in modo che non sperperassero le loro energie, mantenessero abitudini di vita tradizionale, conducessero un'esistenza tranquilla: nulla doveva turbare il loro rendimento in fabbrica. Allo stesso scopo dovevano servire le scuole, le associazioni ricreative, le istituzioni previdenziali e benefiche create da Ford: l'operaio doveva identificarsi con la ditta da cui dipendeva, doveva adottarne gli obbiettivi e lo stile di vita, abituarsi a fare affidamento sulla sua protezione. Anche qui niente di nuovo, salvo le dimensioni inconsuete dell'esperimento. La letteratura pedagogica del Sette e dell'Ottocento, a cominciare dai massimi autori, come Rousseau e Pestalozzi, era piena di figure di padroni filantropi e di industriali benefattori, intenti ad addestrare i propri dipendenti, mediante ingegnosi sistemi di premi e castighi, ad una vita di duro ma salutare lavoro, liberandoli dai vizi tradizionalmente attribuiti ai poveri (la pigrizia, la sfrenatezza, l'ingordigia, la slealtà) e insegnando loro le virtù borghesi dell'alacrità, della parsimonia, della moderazione. Più concretamente il progetto di Ford riprendeva gli espedienti paternalistici di certi vecchi padroni, che nella fasi iniziali dell'industrializzazione, nel reclutare manodopera per le proprie fabbriche, si erano trovati con una massa sterminata di proletari riottosi ed affamati, ma con un numero davvero piccolo di buoni e docili operai e che, anche con un'oculata amministrazione della beneficenza, avevano tentato di insegnare ai primi la disciplina e di legare stabilmente i secondi al loro lavoro. Quei pionieri avevano dovuto formare una classe operaia per un sistema industriale primitivo e, per così dire, ancora tutto da inventare. Ford doveva riformare la gente (la classe operaia, ma anche i consumatori) per adattarla ad un sistema industriale evoluto. A parte la disparità delle risorse impiegate, i metodi erano pressappoco gli stessi.

STANDARD

Il termine inglese standard = "norma", "modello" è entrato da tempo nell'italiano corrente, sia come aggettivo, per indicare che qualcosa è stato costruito in serie, secondo moduli fissi (per es.: un apparecchio standard) sia come sostantivo, per indicare il livello o l'entità media di qualche cosa (per es.: lo standard di vita degli Italiani, lo standard di lavoro degli operai giapponesi e simili). Standardizzare vuol dire uniformare la produzione, unificando i modelli, le dimensioni e le forme dei prodotti. La standardizzazione e una condizione della fabbricazione in serie.IL CONTROLLO DEL LAVORO

L'invenzione del telaio a vapore, della ferrovia, della sgranatrice meccanica per il cotone hanno segnato una grandiosa trasformazione nei modi di produzione. La figura dell'artigiano è rapidamente sparita dai settori produttivi che contavano, mentre i contadini venivano strappati in un modo o nell'altro dai campi e inseriti nella vita di fabbrica. È sorto così il moderno proletariato industriale. La differenza tra gli operai di fabbrica e gli artigiani non stava solo nella diversità degli strumenti che usavano per produrre, ma anche e soprattutto nel fatto che gli operai di fabbrica avevano perso quel controllo sul proprio lavoro, che gli artigiani tradizionali avevano sempre esercitato; e lo aveva perso perché la proprietà dei mezzi di produzione era passata nelle mani dei capitalisti. Dal momento in cui si è manifestata la separazione tra i produttori e i mezzi di produzione, il controllo del lavoro è divenuto uno degli aspetti centrali del processo produttivo. Inizialmente questo controllo si era espresso nella concentrazione degli operai in fabbrica, nell'imposizione di regole di comportamento più o meno severe, nella fissazione di precisi orari di lavoro (la vita dell'operaio, a differenza di quella dell'artigiano o del contadino, che seguiva la successione del giorno e della notte, della luce e del buio, è scandita dalla sirena della fabbrica che segnala l'inizio e la fine del lavoro). Era un controllo pesante, attraverso il quale il padrone cercava di garantirsi che il lavoro che doveva esser fatto fosse fatto nel modo migliore e nel più breve tempo possibile, ma che lasciava all'operaio una certa autonomia circa il come lavorare in concreto. Le macchine, naturalmente, condizionavano strettamente i movimenti dell'operaio, che doveva adeguarsi al loro ritmo di funzionamento. Era osservazione comune che nella fabbrica capitalistica non era la macchina a servizio dell'uomo, ma l'uomo a servizio della macchina: l'operaio, è stato detto, era una semplice appendice della macchina. E tuttavia i singoli gesti di lavoro, il modo di afferrare un attrezzo, per esempio, o di azionare un comando, o di spostare un pezzo sul banco, rientravano nella sfera di decisioni propria dell'operaio. Molti operai, poi, possedevano un patrimonio personale di esperienze, del quale erano gelosi custodi, ma che rappresentava anche per il padrone una risorsa da utilizzare. Dopo anni di lavoro gli operai conoscevano i segreti delle macchine meglio di chiunque altro, compresi gli ingegneri che le avevano progettate. Grazie a questa esperienza e al rispetto che sapevano ispirare anche nei capi, gli operai qualificati potevano regolare i propri ritmi di lavoro senza che nessuno, entro certi limiti, osasse interferire. I sorveglianti potevano multarli se li sorprendevano a violare i regolamenti di fabbrica (per esempio a fumare), ma non potevano imporre loro i movimenti o i gesti da compiere per fare il loro lavoro, perché gli operai ne sapevano di più. Contro questo residuo di autonomia si indirizzarono, sul finire dell'Ottocento, gli sforzi di razionalizzazione del lavoro in fabbrica volti a massimizzarne l'efficienza e la produttività. Il più sistematico autore di simili sforzi fu l'ingegnere americano Frederick Winslow Taylor, che vi si impegnò fin dagli anni Ottanta. Taylor diede un tale impulso alla riorganizzazione del lavoro, da essere considerato "il pioniere della più grande rivoluzione avvenuta nella divisione del lavoro". La rivoluzione di Taylor consisteva nel prescrivere al lavoratore l'esatta maniera in cui ogni operazione doveva essere compiuta. Per farlo occorreva scomporre il lavoro in operazioni e gesti elementari, studiare accuratamente ogni operazione dal punto di vista della massima economia di tempo e di fatica, e infine ricomporre la sequenza delle operazioni con l'eliminazione dei tempi morti e dei gesti inutili. A questa ricerca si è dato il nome di organizzazione o direzione scientifica del lavoro. L'uso dell'aggettivo "scientifico", non deve trarre in inganno. Non si trattava di trovare delle leggi universali, valide in qualunque situazione. Le condizioni in cui tali regole potevano valere erano quelle della fabbrica capitalistica in una particolare fase della sua evoluzione tecnica, e lo scopo di Taylor e del taylorismo nello scomporre e ricomporre il lavoro era appunto di sottrarre all'operaio ogni capacità di controllo sul processo produttivo per trasferirla alla direzione (tecnici, capi, ecc.). In questo senso il taylorismo era un modo di approfondire quella separazione dei produttori dai mezzi di produzione che è la caratteristica originaria del modo di produzione capitalistico, costituiva cioè un nuovo e in un certo senso definitivo tentativo di espropriazione: l'operaio da semplice "appendice della macchina" diventava lui stesso una specie di macchina. Taylor si impegnò a lungo in questa opera di scomposizione, analisi, controllo del lavoro. Si dedicò anche alla divulgazione dei suoi principi mediante scritti e discorsi. I suoi metodi incontrarono larghi consensi tra imprenditori, tecnici, ingegneri, ma anche qualche riserva. Alcune sue dichiarazioni sugli scopi "umanitari" della direzione scientifica del lavoro (che doveva far produrre di più ma anche rendere più felici gli operai) furono considerate ingenue, e qualcuno mise in dubbio la possibilità o l'opportunità di applicare fino in fondo i metodi da lui elaborati. Ma la sostanza del suo insegnamento è servita quasi ovunque come guida per la riorganizzazione del lavoro industriale.![]()

![]()

Enciclopedia termini lemmi con iniziale a b c d e f g h i j k l m n o p q r s t u v w x y z

Storia Antica dizionario lemmi a b c d e f g h i j k l m n o p q r s t u v w x y z

Dizionario di Storia Moderna e Contemporanea a b c d e f g h i j k l m n o p q r s t u v w y z

Lemmi Storia Antica Lemmi Storia Moderna e Contemporanea

Dizionario Egizio Dizionario di storia antica e medievale Prima Seconda Terza Parte

Storia Antica e Medievale Storia Moderna e Contemporanea

Dizionario di matematica iniziale: a b c d e f g i k l m n o p q r s t u v z

Dizionario faunistico df1 df2 df3 df4 df5 df6 df7 df8 df9

Dizionario di botanica a b c d e f g h i l m n o p q r s t u v z

![]()