![]()

SCIENZE - MINERALOGIA - I METALLI

PRESENTAZIONE

Benché il termine "metalli" venga usato impropriamente per un ampio spettro di prodotti di origine minerale, è scientificamente corretto distinguere tra metalli propriamente detti e non metalli (o, secondo una vecchia denominazione, metalloidi). Esistono alcuni elementi che, in determinate modificazioni, presentano caratteristiche di non-metallo e in altre di metallo. Tipico esempio è lo stagno, che è metallico nella forma bianca e non-metallico in quella grigia.I METALLI PROPRIAMENTE DETTI

I metalli propriamente detti si distinguono dai materiali non metallici prevalentemente per la loro elevata conducibilità elettrica che diminuisce con l'aumentare della temperatura, e per la loro alta riflettenza verso la luce (la cosiddetta "lucentezza metallica"). Il loro ampio uso è dovuto non soltanto a queste proprietà, ma anche al fatto che i più comuni fra di essi sono facilmente modellabili per deformazione, possono essere fusi in stampi e che queste caratteristiche possono essere ampiamente variate mescolando ad un metallo quantità variabili di altri metalli, formando in questo modo le leghe metalliche. Per controllare alcune proprietà meccaniche come la durezza, la resistenza meccanica, la capacità di resistere a sforzi ripetuti (resistenza a fatica), la possibilità di essere trasformati in fili (duttilità) e quella di assumere forme varie per forgiatura (malleabilità) possono essere usati dei trattamenti termici o meccanici, oltreché la formazione di leghe. Da un punto di vista chimico, i metalli si distinguono dai non-metalli in quanto i loro idrossidi (prodotti dalla reazione con l'ossigeno) hanno prevalentemente caratteristiche nettamente basiche, in contrasto con gli idrossidi dei non-metalli che hanno caratteristiche acide. I metalli più comuni (ferro, alluminio, magnesio, rame, zinco, nichel, piombo e stagno) sono prodotti in enorme quantità, specialmente quelli usati nella costruzione di grandi strutture (metalli strutturali) come il ferro sotto forma di acciaio, l'alluminio e le sue leghe, il magnesio e le sue leghe leggere. I cosiddetti metalli preziosi comprendono i metalli da conio, oro ed argento, insieme a platino, palladio ed iridio, che sono usati in gioielleria.![]()

![]()

I metalli leggeri (alluminio, berillio, magnesio e titanio) sono importanti nell'industria dei trasporti, specialmente nella costruzione di aerei. I metalli nobili sono quelli che mostrano la più elevata resistenza ad ossidazione ad elevata temperatura: i più noti sono l'oro, l'argento, il palladio, il platino ed il rodio. In contrasto con questi esistono metalli dotati di elevata reattività; ad esempio i metalli alcalini, appartenenti al primo gruppo del sistema periodico, che sono teneri, fondono a temperature relativamente basse e sono facilmente ossidabili (litio, sodio, potassio, rubidio e cesio). I metalli alcalino-terrosi costituiscono il secondo gruppo del sistema periodico (berillio, magnesio, calcio, stronzio, bario e radio); questi sono principalmente adoperati sotto forma di composti. I metalli refrattari, quelli che possiedono temperatura di fusione molto elevata, hanno assunto un notevole interesse per la costruzione di parti meccaniche soggette ad un notevole riscaldamento come turbine, motori a reazione, aerei supersonici (tungsteno, molibdeno, renio, tantalio, niobio, osmio, iridio e rutenio). Il loro punto di fusione va dai 3410° centigradi per il tungsteno fino ai 2400° centigradi per l'irido ed il rutenio.

![]()

![]()

I metalli basso-fondenti, invece, (rubidio, cesio e gallio) fondono a temperature di poco superiori alla normale temperatura ambientale e il mercurio addirittura a 38,87° centigradi, presentandosi normalmente allo stato liquido e venendo pertanto utilizzato nei termometri e manometri. Alcuni elementi comunemente indicati come metalli (ad esempio l'arsenico, l'antimonio ed il bismuto) possiedono conducibilità elettrica molto inferiore a quella dei metalli veri e propri ed andrebbero quindi propriamente classificati come semimetalli. Sempre dal punto di vista della conducibilità elettrica vanno classificati come semiconduttori quegli elementi la cui conducibilità aumenta all'aumentare della temperatura (boro, silicio, germanio, stagno, fosforo). Il silicio in particolare, per questa sua caratteristica, è ora ampiamente utilizzato nell'industria elettronica e dei computer. I metalli sono anche accomunati da una struttura cristallina: i loro reticoli atomici sono molto compatti. Ne consegue che, con poche eccezioni, sono sostanze dotate di elevata densità. Il metallo più denso è l'osmio, la cui densità è di 22,48 grammi per centimetro cubico alla temperatura di 20° centigradi. Col termine di metalli di transizione si indica un'ampia categoria di elementi (scandio, nichel, ittrio, palladio, lantanio, platino, attinio ed altri) che, per le loro caratteristiche atomiche, possono formare un grande numero di composti "di coordinazione" o complessi. Fra i metalli di transizione possiamo ricordare i metalli delle terre rare (lantanio, cerio, praseodimio, neodimio, prometeo, samario, europio, gadolinio, terbio, disprosio, olmio, tulio, itterbio e lutezio): hanno colorazione bianco-grigia lucente, ma all'aria si ossidano facilmente. Sono teneri e malleabili e non sono quasi mai allo stato puro; vengono preparati per formare leghe con alluminio, magnesio, nichel, eccetera. Le leghe a base di cerio e ferro sono usate per fabbricare gli accenditori automatici.

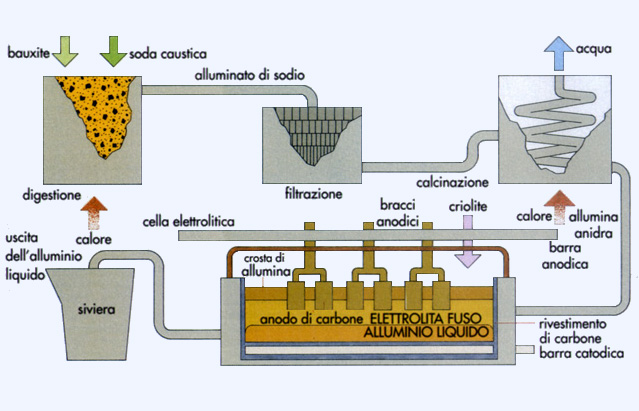

Schema del processo di produzione dell'alluminio seguendo il metodo Bayer

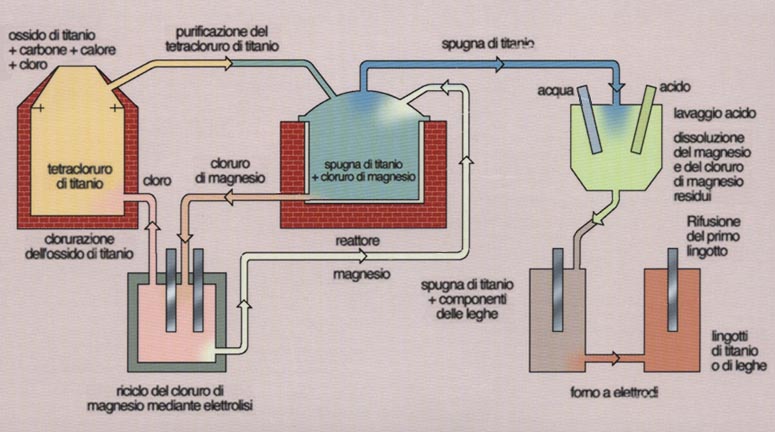

Preparazione del titanio secondo il processo Kroll

I NON-METALLI

Sono indicati in questo modo tutti quegli elementi chimici che non mostrano nette caratteristiche metalliche. Essi pertanto non conducono facilmente elettricità, non sono duttili, non hanno un indice di rifrazione elevato e presentano un alto potenziale di ionizzazione. In effetti quest'ultima caratteristica è quella che meglio si presta a distinguere un elemento non-metallico. Le proprietà fisiche dei non-metalli sono molto diverse da elemento ad elemento, a differenza di quelle dei metalli che sono molto più uniformi. A condizioni normali di temperatura e di pressione alcuni non-metalli (ad esempio lo zolfo) sono solidi, altri sono gassosi (come l'ossigeno, l'idrogeno e l'elio) o liquidi (bromo). Con l'ossigeno i non-metalli danno gli ossidi dei non- metalli, composti che una volta erano detti anidridi e possono essere suddivisi in quattro gruppi principale: ossidi degli alogeni, dell'ossigeno, dell'azoto e del carbonio.LA METALLURGIA

Con il termine "metallurgia" è indicato il complesso delle tecniche e degli studi riguardanti l'estrazione dei metalli dai loro minerali. Sono comprese nella metallurgia anche le lavorazioni, in particolare quelle eseguite a caldo, che i metalli subiscono per essere trasformati in prodotti di uso industriale. Considerate le notevoli differenze che si hanno per i processi impiegati secondo il particolare metallo trattato, la metallurgia si può dividere in branche particolari, la più importante delle quali, se non altro per l'entità della produzione, è la siderurgia, che riguarda specificamente il ferro e che qui trattiamo in un capitolo a parte.L'ESTRAZIONE

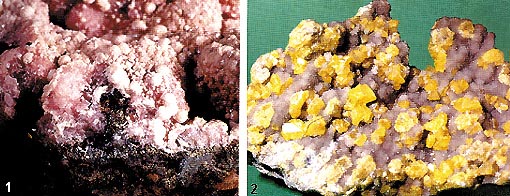

Sebbene qualunque metallo possa essere estratto dal relativo minerale, in realtà occorre tener conto delle limitazioni derivanti dalla convenienza economica. Infatti, perché l'estrazione sia economicamente conveniente, occorre che la quantità di metallo contenuta nel minerale estratto sia relativamente elevata. È tuttavia frequente il caso di lavorazioni eseguite su minerali poveri, quelli cioè in cui il metallo è contenuto in proporzioni modeste, o perché il metallo stesso si trova combinato sotto forma di composto facilmente decomponibile, o per mancanza di giacimenti più ricchi, o perché ciò è reso conveniente da una locale abbondanza dell'energia necessaria al processo. Quasi sempre i processi metallurgici sono lunghi e complessi e devono essere preceduti da trattamenti di preparazione in più fasi. Per prima cosa il minerale viene frantumato per renderlo più omogeneo, facilitarne la manipolazione e favorire i processi chimici di riduzione. La frantumazione avviene in frantoi, quando si vogliono ottenere pezzi di dimensioni grossolane, oppure in mulini, per ridurre il minerale in polvere o in granuli di piccole dimensioni. Si procede quindi alla vagliatura ed alla classificazione a seconda della grossezza della grana. Se il minerale è molto povero, è preferibile concentrarlo, cioè eliminare il più possibile la parte inerte, in modo da poter adoperare, nei successivi trattamenti, impianti meno ingombranti e risparmiare combustibile ed energia. Dopo la concentrazione, si procede all'estrazione vera e propria, che può avvenire per via termica, chimica o elettrolitica.Minerali: 1) Oro su rodocrosite; 2) Zolfo in cristalli

![]()

Guadagnare navigando! Acquisti prodotti e servizi.

Guadagnare acquistando online.

![]()

LAVORAZIONI METALLURGICHE

La metallurgia comprende anche le tecniche per la lavorazione dei metalli grezzi onde trasformarli in prodotti finiti. Rientrano in tali tecniche la fonderia per la produzione di getti industriali e artistici e la fabbricazione delle leghe. Tra le lavorazioni meccaniche si considerano comprese nella metallurgia quelle che vengono effettuate a caldo, come la laminazione, la trafilatura, la fabbricazione dei tubi secondo vari procedimenti, la lavorazione al maglio e alla pressa, ed altre. La sinterizzazione o metallurgia delle polveri è la produzione di oggetti mediante compressione di polveri metalliche in apposite forme e contemporaneo riscaldamento a temperatura prossima a quella di fusione. A seconda delle modalità si ottengono materiali compatti o più o meno porosi. Questi ultimi, potendo assorbire facilmente i lubrificanti, sono molto adatti alla fabbricazione dei cuscinetti.

LA SIDERURGIA

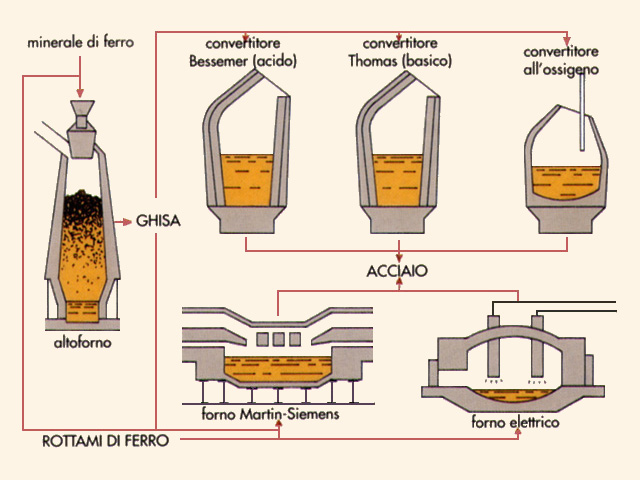

Il ferro è di gran lunga il metallo più usato. In natura si trova allo stato puro solo in pochi giacimenti in Groenlandia e nei meteoriti, composti di ferro per il 90%. Per questa ragione ha assunto una grande importanza la siderurgia, ossia quella specializzazione della metallurgia che si occupa specificamente di ricavare il ferro dai minerali in cui esso è contenuto in natura: ossidi, solfuri, carbonati e silicati. Dagli ossidi il ferro viene ricavato per riduzione e carburazione, un procedimento che si svolge negli altiforni, dove si forma inizialmente ghisa. Con una successiva lavorazione la ghisa può essere trasformata in acciaio.Rappresentazione schematica dei principali processi di produzione dell'acciaio

STORIA DEL SUO IMPIEGO

Uno degli ostacoli che si frapposero inizialmente all'impiego del ferro da parte dell'uomo fu la sua relativamente alta temperatura di fusione (1535° centigradi, rispetto ai 1083° del rame). Non disponendo di forni in grado di raggiungere facilmente la temperatura richiesta, i popoli del Medio Oriente, primi fra tutti gli Ittiti, che per primi iniziarono la produzione e l'utilizzazione del ferro, adottarono la tecnica del martellamento del prodotto rovente per ripulirlo dalle numerose scorie ancora in esso presenti e per "acciaiarlo". Il ferro, infatti, pur essendo più duro della totalità dei metalli allora conosciuti, deve essere trasformato in acciaio per essere facilmente utilizzato. A questo scopo deve essere in esso mescolata una quantità dallo 0,1% all'1,5% di carbonio. Anche la tecnica della "tempera", ossia dell'immersione dell'acciaio rovente nell'acqua per indurirlo ulteriormente, fu conosciuta solo assai tardi: si calcola che non prima dell'ultimo millennio a.C. la metallurgia antica del ferro raggiunse il suo più alto livello mercè il lavoro del fabbro con il martello e i mantici. Il ferro, usato dapprima come ornamento, divenne in seguito il materiale delle spade e dei pugnali. La spada fu il principale prodotto della prima età del ferro, data la relativa fragilità del bronzo sino ad allora usato. La violenza del colpo non trovò altro limite che la forza del braccio umano: da qui derivò la grande potenza degli Assiri che, cinti di ferro, discesero "come il lupo sull'ovile". Tuttavia occorre essere cauti nell'attribuire al ferro una rapida diffusione. Il nuovo metallo fu dapprima usato per le armi, poi per la zappa, l'ascia e il piccone dell'agricoltore e del minatore e, da ultimo, per gli altri arnesi perfezionati. I termini usati possono trarre in inganno: il ferro della Grecia classica arcaica, che non era considerato adatto, a quanto sembra, per il vomere dell'aratro, era evidentemente un metallo inferiore rispetto a quello convenientemente indurito e temperato di cui si servirono le legioni romane agli inizi dell'era cristiana. Le tecniche antiche continuarono ad essere impiegate con poche modifiche di scarso rilievo, se non quantitativo, fino all'età moderna. Nella prima metà del diciottesimo secolo si iniziò in Inghilterra ad adoperare carbone con un basso contenuto di zolfo al posto del carbone di legna o vegetale, per ricavare da minerali accuratamente selezionati un ferro di grande liquidità, con il quale si potessero ottenere vasi e oggetti dal disegno assai leggero e delicato. Ma la ghisa così prodotta era fragilissima per il suo alto contenuto di impurità, specialmente sali fosforici, risultanti dal fatto che la fusione veniva effettuata a temperatura molto elevata. Dal 1760 circa, l'adozione di una serie di accorgimenti per migliorare il processo portò all'avanguardia i forni alimentati con il coke. Si adottò, tra l'altro, la tecnica della "rifusione".

La rifusione rendeva il ferro più puro e più omogeneo e riduceva il pericolo che le impurità presenti nel carbone di alimentazione si trasferissero al ferro. Ma la principale innovazione si ebbe nel 1776, quando John Wilkinson impiegò una macchina a vapore per produrre una forte corrente d'aria nei suoi forni. Il XIX secolo portò a una grande rivoluzione nella siderurgia con la costruzione dei "convertitori Bessemer", dal nome di un intraprendente industriale inglese che, sfruttando un brevetto dell'americano William Kelly da lui acquistato, iniziò l'epoca dell'acciaio prodotto a basso prezzo. La richiesta di acciaio era particolarmente alta soprattutto in connessione con il rapidissimo sviluppo in tutta Europa ed in America delle ferrovie, che richiedevano milioni di tonnellate di acciaio per i binari e gli impianti. La produzione mondiale di acciaio crebbe dalle 500.000 tonnellate del 1870 ai 28 milioni di tonnellate dell'ultimo anno del secolo; la parte preponderante in questo considerevole aumento toccò agli Stati Uniti, che registrarono in quegli anni una produzione che era la quarta parte di quella inglese, per arrivare a produrre il doppio a fine secolo. Quasi ugualmente travolgente fu lo sviluppo della industria siderurgica tedesca che arrivò a 8 milioni di tonnellate all' anno, più vicina alla produzione americana che a quella inglese. Nel corso degli ultimi decenni la tendenza è sempre più quella a sostituire ovunque possibile il ferro e l'acciaio con altri metalli con qualità più elevate: l'alluminio per la leggerezza, il titanio per la resistenza alle alte temperature, lo stagno per il costo, il rame per la conducibilità elettrica, ecc. Anche in campo militare sembra tramontata definitivamente l'era delle grandi corazze d'acciaio.

L'ALCHIMIA

L'etimologia del termine alchimia non è ancora del tutto chiara e due sono le tesi principali: la prima sostiene il significato di "arte egizia", dal nome Kam con cui gli Egiziani chiamavano la loro terra; mentre la seconda, basandosi sulla parola greca kumòs ("succo di pianta"), traduce il termine alchimia con "arte di estrarre succhi". Padre dell'alchimia, almeno in via del tutto ipotetica, fu Talete di Mileto che per primo si pose il problema se fosse possibile trasformare una sostanza in un'altra. Ma la vera nascita dell'alchimia, intesa come tentativo di trasformare i metalli volgari (cioè di poco pregio) in oro, avvenne nel periodo fiorente della scuola di Alessandria d'Egitto con Bolos di Mendes che per primo illustrò le tecniche, per creare l'oro. Per la verità nessuno è mai riuscito ad ottenere il metallo prezioso seguendo i consigli di Bolos, i quali diedero origine soltanto a leghe di ottone. Non è affatto improbabile che almeno i primi alchimisti confondessero le due cose, se non altro per la somiglianza strettissima del colore. L'antica Kemeia trovò larghissimi consensi anche presso gli Arabi, che la ribattezzarono alchimia, in cui la parola "al" fu appunto un apporto della lingua araba corrispondente al nostro articolo determinativo. Fra gli alchimisti arabi si distinse Giabir Ibn Havy, europeizzato in Geber, che sostenne la possibilità di ottenere l'oro mediante la lavorazione del mercurio con lo zolfo. Dopo questi primi "pionieri" seguirono un gran numero di personaggi che via via dichiararono di essere riusciti nella grande impresa: a questo proposito è famoso l'aneddoto di Leone X che, dopo aver ricevuto un alchimista che annunciava di essere riuscito ad ottenere l'oro dal ferro, gli donò come ricompensa una grande borsa di cuoio vuota "per mettervi dentro tutto l'oro che riuscirete a fabbricare". George Bauer (soprannominato Agricolo) e Theofrast Bombast von Hohenheim (detto Paracelso) creando le basi per lo studio della mineralogia e della metallurgia, segnarono la fine dell'alchimia.

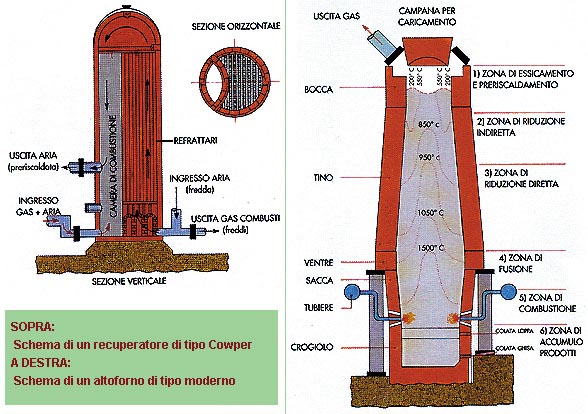

Schema: un altoforno di tipo moderno e un recuperatore di tipo Cowper

![]()

![]()

Enciclopedia termini lemmi con iniziale a b c d e f g h i j k l m n o p q r s t u v w x y z

Storia Antica dizionario lemmi a b c d e f g h i j k l m n o p q r s t u v w x y z

Dizionario di Storia Moderna e Contemporanea a b c d e f g h i j k l m n o p q r s t u v w y z

Lemmi Storia Antica Lemmi Storia Moderna e Contemporanea

Dizionario Egizio Dizionario di storia antica e medievale Prima Seconda Terza Parte

Storia Antica e Medievale Storia Moderna e Contemporanea

Dizionario di matematica iniziale: a b c d e f g i k l m n o p q r s t u v z

Dizionario faunistico df1 df2 df3 df4 df5 df6 df7 df8 df9

Dizionario di botanica a b c d e f g h i l m n o p q r s t u v z

![]()